У 2020 році на українських дорогах випробували безліч нових технологій і методів. Деякі з них – вперше. Майданчиком для впровадження інновацій стало виконання програми “Велике будівництво”.

Застосування перевантажувачів для усунення сегрегації

Є два види сегрегації (нерівномірності розподілу матеріалу): температурна і зернова.

Температурна сегрегація проявляється в напливах, рихлості: начебто спочатку дорогу укладали одним за якістю матеріалом, а потім раптом застосували інший. Це відбувається при зупинках асфальтоукладача, наприклад, для завантаження бункера новою порцією. За кілька хвилин укладений асфальт встигає охолонути, і кордон між ним і новим гарячим вже неможливо усунути.

Крім того, за час, поки гарячу суміш везуть із заводу до місця укладання, зовнішні шари охолоджуються швидше, а внутрішні – повільніше. Якщо такий нерівномірний за температурою асфальт укласти на дорогу, він ляже плямами різної температури і щільності.

Зернова сегрегація виглядає як острівці з більш великими зернами щебеню на тлі щільних – дрібнозернистих. Така нерівномірність – наслідок опускання дрібних зерен вниз при струшуванні у кузові машини. Воно неминуче при доставці від заводу до місця укладання.

Ділянки покриття з сегрегацією – потенційні концентратори руйнування. У таких місцях виникають тріщини. Крізь тріщини всередину дорожнього одягу просочується вода. Взимку вона замерзає, і лід рве покриття.

Щоб її усунути застосовується сучасна дорожня техніка – перевантажувачі. Асфальт за американською технологією із самоскида вивантажується у бункер-накопичувач перевантажувача, який рухається. З нього рівномірна асфальтобетонна суміш стрічковим транспортером подається у рухомий асфальтоукладач. Задану відстань між машинами підтримує автоматика. Покриття виходить без сегрегації, ідеально рівне, говорить buduemo.com.

Шлаки: з відходів – в продукт для дорожнього будівництва

Сучасні технології надають великі можливості для застосування шлаків.

У дорожньому будівництві використовують шлаки чотирьох видів:

Доменні. Утворюються при виробництві чавуну. Можна використовувати для засипання основи доріг ІII і IV категорії. Звичайний і гранульований використовується при формуванні земляного полотна доріг III і IV категорії.

Сталеплавильні – супутній продукт при виплавці сталі. Можна використовувати для засипання основи доріг ІII і IV категорії. І мартенівський, і конвертерний використовуються при формуванні земляного полотна доріг III і IV категорії.

Феросплавні. Виникають при виробництві феросплавів. Підходять для укладання основи на дорогах IV і V категорії.

Золошлаки – продукт згоряння пального на теплових електростанціях. Є кілька видів. Суху золу можна використовувати замість мінпорошка в асфальтобетоні, частково замінювати цемент в бетоні (до 5% від маси). І суху, і вологу золу можна додавати в щебенево-піщану суміш. Золошлакові суміш застосовують для щебенево-піщаної засипки нижнього шару дорожнього покриття та як замінник заповнювачів в цементобетоні – в кількості до 15%. Вони застосовуються методом заклинювання.

Заклинювання – це спосіб створення міцного каркаса. Щоб надати щебеню стійкість проміжки між зернами заповнюють шлаком. Заклинювання проводять у дві стадії. Спочатку щебінь розподіляють і ущільнюють котками. При цьому відбувається обтиснення і заклинювання зерен. Зверху засипають і розподіляють шар розклинюючого матеріалу (шлаку) і знову ущільнюють котками. Зазвичай застосовують 16-тонні і більш важкі котки з пневматичними шинами.

У асфальтобетони, бітумомінеральні суміші і чорний щебінь шлаки додають разом із в’яжучими. Без в’яжучого – у вигляді щебеню, піску і щебенево-мінеральної суміші шлаки можна застосовувати при влаштуванні земляного полотна.

Практично всі шлаки підходять для відсипання земляного полотна у вигляді щебенево-піщаних сумішей або в чистому вигляді. Гранульовані – як заповнювачі для основ і покриттів.

Шлаки активно застосовують на дорогах:

- Н-31 Дніпро-Решетилівка;

- Н-11 Дніпро-Миколаїв;

- Н-23 Кропивницький-Запоріжжя;

- Н-26 Чугуїв-Мілове;

- Р-73 (Н-08) Нікополь;

- Н-30 Василівка-Бердянськ і деяких інших.

Бетон – перспективний матеріал

На найближчі 5 років уряд стимулюватиме збільшення питомої ваги доріг із бетонним покриттям, перш за все – у регіонах, де зосереджено основний промисловий і аграрний потенціал країни. Тому значна частина нововведень стосується бетонних доріг.

Технологія віброрезонансної деструктуризації існуючого цементобетонного покриття

Старий, вкритий тріщинами бетонний одяг марно покривати новим матеріалом. Розломи будуть розвиватися вгору, і нове покриття стане дзеркальним відображенням старого. Треба змінювати побудову всієї дороги. Або зруйнований шар зняти, чи – що дешевше і краще для якості – перетворити на щебінь. Це роблять шляхом віброрезонансної деструктуризації. Вона заснована на властивості твердих не в’язких матеріалів кришитися від вібрації.

Самохідна машина, яка застосовує таку технологію, називається вібраційним бетоноломом. Балка його робочого органу з частотою 44-48 Гц і амплітудою 2 см б’є по дорозі. Удари – порівняно невеликої сили (до 10 кН). Бетонна плита входить у резонанс і швидко кришиться до щебеню. А у щебеню резонансна частота коливань значно вище, тому низькочастотна вібрація йому не шкодить.

Після проходження віброрезонатора роздроблений матеріал ущільнюють котками і покривають асфальтобетоном. Такий метод на дорозі Н-32 Покровск-Бахмут-Михайлівка в Донецькій області, ділянка 16 + 800 – 31 + 000 застосувала компанія “Автомагістраль-Південь”.

Укочуваний бетон

При будівництві автодоріг все частіше застосовується технологія укочуваного бетону. Покриття з цього матеріалу укладає не стандартний бетоноукладач, а спеціальний асфальтоукладач. Він обладнаний брусами високого трамбування і з першого проходу дає бетону щільність від 90 до 96%. До 100% покриття доводить віброкоток.

Жорстка (укочувана) бетонна суміш відрізняється від литої тільки меншим вмістом води. Для неї не потрібні вартісні бетоноукладачі, можна обійтися асфальтоукладачем. Побудованим за цією технологією дорогам не потрібен каркас, опалубка. Їх відсутність і менша витрата води істотно здешевлюють будівництво. Крім того, скорочується термін затвердіння покриття.

Ущільнення бетону віброрейкою

Для міцності литого бетону важливо не тільки правильно витримати склад суміші, а й прибрати порожнечі (повітряні кишені), які виникають при заливці.

Вчені ДП “ДерждорНДІ” рекомендують для цього використовувати віброрейку, яка широко застосовується у цивільному та промисловому будівництві. Це порівняно недорогий і продуктивний інструмент. На металевій рамі з пустотілих профілів закріплений двигун з ексцентриками. При їх обертанні робочий орган вібрує і передає коливання суміші. Таку обробку може виконати навіть некваліфікований робітник.

Після ущільнення віброрейкою порядок догляду за матеріалом звичайний.

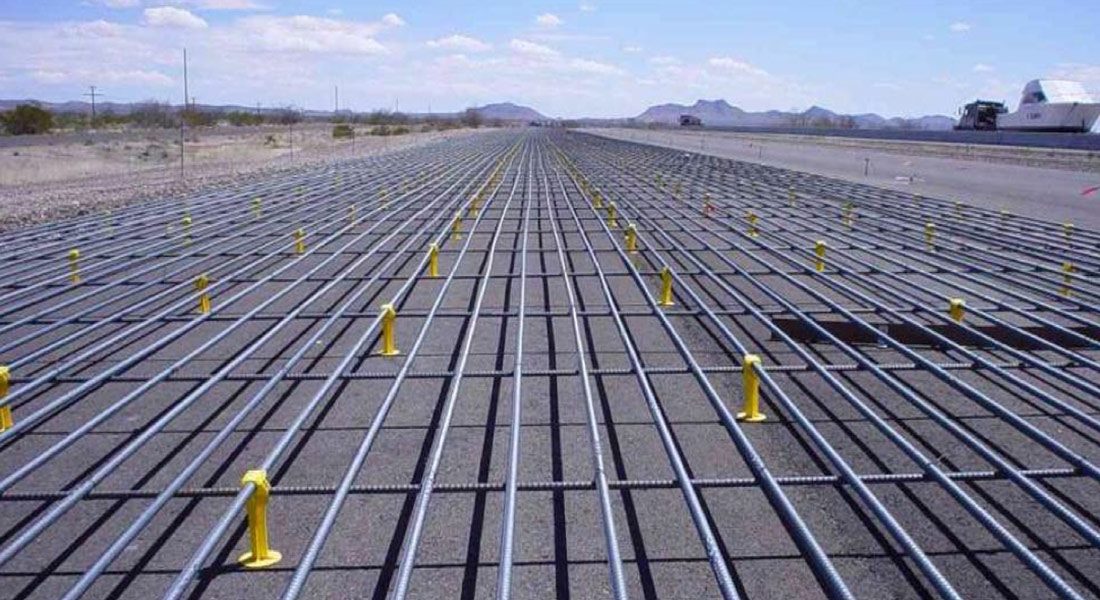

Безперервно армований бетон

Безперервно армований бетон – це лите покриття, скріплене неметалевою композитною арматурою (CRCP).

Така арматура має ряд переваг перед сталевою:

- Дуже легка – в 4 рази легше, ніж така ж за міцністю сталева;

- Більш міцна. При однаковому перерізі має міцність на розрив у 2,5-3 рази більше звичайної;

- Термостійка. У діапазоні від -70 ° до + 100 ° С не змінює властивостей;

- Хімічно стійка – байдужа до впливу агресивних хімічних засобів;

- Не схильна до корозії;

- Може служити 50-80 років – у 2-3 рази більше, ніж сталева.

Використання CRCP дозволяє зменшити товщину бетонної плити на 20%. Це призводить до прямої економії матеріалів – цементу, щебеню тощо

Важлива перевага дороги з CRCP – відсутність термошвів. Завдяки цьому, менше шум при їзді та ризик проникнення води у товщу покриття. Нема потреби періодично обробляти шви захисною мастикою.

Українські вчені пропонують використовувати цементобетонне покриття з безперервним армуванням на одній з доріг в Миколаївській області. Проєкт зараз проходить експертизу. Цю технологію планують включити в проєкти майбутніх робіт. Порядок проєктування і виготовлення конструкцій з такою арматурою визначено ДСТУ-Н Б В.2.6-185: 2012.

Технологія Whitetopping

Вайттопінг – це укладання шару цементобетону на існуюче асфальтобетонне покриття. Він буває ультратонкий – 50-100 мм, тонкий – 100-200 мм, звичайний – більше 200 мм.

Ця технологія ще не застосовувалася в Україні. Наразі вчені “ДерждорНДІ” ведуть наукові розробки, щоб незабаром застосувати метод на вітчизняних дорогах.